-

Giỏ hàng của bạn trống!

- Độ bền nước, hóa chất, dung môi cao.

- Độ bền với kiềm và axít cao.

- Độ cứng, độ bám dính, khả năng chống thẩm thấu và chịu tác động cơ học rất tốt.

- Độ bóng (sơn phủ) và tính thẩm mỹ cao.

- Bảo vệ chống ăn mòn tốt, chịu được nhiệt độ khô tới 1200 C .

- Sử dụng được cho bể chứa nước sinh hoạt.

- Dễ dàng vệ sinh.

3. ĐẶC ĐIỂM:

- Khô nhanh.

- Chịu mài mòn rất tốt.

- Chịu thời tiết tốt.

- Chịu dung môi và hóa chất, nước rất tốt.

- Bám dính rất tốt trên bề mặt lớp sơn chống rỉ hệ epoxy đã làm sạch.

- Có khả năng kết hợp rất tốt với phần lớn các loại chất tạo màng.

3. BẢNG MÀU SƠN EPOXY HẢI ÂU:

4. HƯỚNG DẪN SỬ DỤNG:

1. Chuẩn bị bề mặt trước khi sơn:

_ Không có loại sơn nào có khả năng bảo vệ tốt khi được sơn trên một bề mặt không được chuẩn bị kỹ. Màng sơn chỉ thực sự có hiệu quả khi được sơn trên bề mặt đã được chuẩn bị tốt nhất và phù hợp.

_ Khả năng bảo vệ của màng sơn không những phụ thuộc vào chất lượng sơn mà còn phụ thuộc rất nhiều vào phương pháp chuẩn bị bề mặt, điều kiện thi công, phương pháp thi công cũng như tay nghề của công nhân.

- Ảnh hưởng của gỉ và bẩn đối với lớp sơn:

_ Các vết bẩn, vết gỉ… có thể làm mất khả năng bám dính của sơn với bề mặt vật liệu cần sơn. Việc sơn lên một bề mặt chuẩn bị không tốt, màng sơn sẽ không bám dính vững chắc để bảo vệ, chống lại sự ăn mòn của môi trường và

các ảnh hưởng hóa học khác.

_ Bề mặt sơn nhiễm bẩn sẽ làm cho độ bám dính giữa các lớp sơn giảm đi, tăng khả năng thẩm thấu của nước, làm giảm tính bảo vệ bề mặt vật liệu. Do vậy trước khi sơn lớp tiếp theo phải rửa nước ngọt toàn bộ bề mặt sạch sẽ sau đó làm

khô rồi mới sơn lớp tiếp theo.

_ Mục đích của các phương pháp làm sạch bề mặt là làm sạch các vết bẩn và các vết gỉ giúp cho màng sơn bám dính tốt hơn và làm tăng khả năng chống ăn mòn cao hơn.

- Các phương pháp xử lý và làm sạch bề mặt:

+ Làm sạch bằng bàn chải sắt:

_ Phương pháp này tiện lợi, nhưng không phù hợp cho việc xử lý các mối hàn. Nhược điểm cơ bản của phương pháp này là dễ làm cho bề mặt bị bóng, do đó làm giảm đi độ bám dính của lớp sơn lót lên bề mặt nền.

+ Làm sạch bằng búa gõ:

_ Gõ thường kết hợp với bàn chải sắt. Phương pháp này chỉ thuận tiện cho những sửa chữa cục bộ. Nhược điểm của phương pháp này là không thể làm sạch bề mặt đạt chất lượng cao.

+ Làm sạch bằng ngọn lửa:

_ Phương pháp này liên quan đến việc xử lý nhiệt, nhờ thiết bị đốt cháy (acetylen, oxy). Phương pháp này làm sạch hầu hết lớp áo tôn, nhưng kém hơn khi xử lý lớp gỉ, do đó không đáp ứng được các yêu cầu của các hệ sơn hiện đại.

+ Mài đĩa cát (sử dụng đĩa mài):

_ Là các đĩa quay được phủ bằng hạt nhám (hạt mài). Dùng cho những vùng sửa chữa cục bộ hoặc loại bỏ các mảng gỉ nhỏ.

+ Làm sạch bằng phun nước áp lực cao:

_ Phương pháp phun nước áp lực cao này dùng để tẩy sạch các lớp sơn cũ, cặn bẩn với áp lực từ 1.700 bar ÷ 2.000 bar (25.000 ÷ 30.000 psi), sau khi làm sạch do bề mặt kim loại bị ướt nên phải được làm khô trước khi sơn. Phương pháp này có ưu điểm là không gây ô nhiễm môi trường vì không có bụi. Nhược điểm bề mặt sắt thép nhanh bị ố vàng và phải có những loại sơn phù hợp mới sơn được.

+ Làm sạch bằng phun cát ướt:

_ Làm sạch bằng hỗn hợp nước và cát, dưới áp suất cao. Được dùng để xử lý các bề mặt sắt thép có diện tích lớn. Sau khi làm sạch do bề mặt kim loại bị ướt nên phải được làm khô trước khi sơn. Phương pháp này có ưu điểm là không gây ô nhiễm môi trường vì không có bụi. Nhược điểm bề mặt sắt thép nhanh bị ố vàng và phải có những loại sơn phù hợp mới sơn được.

+ Làm sạch bằng phun cát khô:

_ Đây là phương pháp được dùng phổ biến nhất, chất lượng xử lý bề mặt tốt nhất. Các vết gỉ, áo tôn, chất bẩn bị loại bỏ hoàn toàn đồng nhất bề mặt được tạo nhám tốt, tăng độ bám dính của sơn. Nhược điểm của phương pháp này rất bụi

và gây ô nhiễm môi trường.

Kỹ thuật làm sạch bề mặt bằng phương pháp phun cát khô:

_ Một bề mặt sắt thép bị gỉ hoặc “bẩn” có thể làm sạch một cách có hiệu quả bằng phương pháp phun cát khô tức là các hạt cát, đá, sỏi nhỏ được ống dẫn khí đẩy tới với một tốc độ cao qua miệng ống phun sẽ tác động lên bề mặt để làm sạch gỉ, áo tôn và các chất bẩn dính trên nó.

_ Kích thước hạt (cát, sỏi…) khoảng từ 0,3 đến 1,5 mm (12 ÷ 60 mils) là kích thước được kiểm nghiệm hiệu quả nhất đạt được các tiêu chuẩn xử lý bề mặt sắt thép theo quy định, đặc biệt có hiệu quả khi làm sạch bề mặt bị lồi lõm sâu.

Áp lực bình nén khí thấp nhất là : 10 kg/cm2

Áp lực đầu vòi phải đạt được từ : 5 ÷ 6 kg/cm2

Đường kính vòi phun (chỗ thắt) : 8 ÷ 10 mm.

Góc phun ( tạo với bề mặt được phun) : 75o

_ Việc xử lý bề mặt đạt hiệu quả cao, nhanh chóng và kinh tế hay không còn phụ thuộc vào mức độ gỉ sét, mức độ rỗ của bề mặt sắt thép cần làm sạch.

_ Một bề mặt tôn còn mới, phẳng chắc chắn chi phí cho việc làm sạch sẽ ít tốn kém hơn so với một bề mặt gỉ, rỗ nhiều.

Các chú ý trước khi phun cát:

* Xử lý các cạnh sắc, góc, mối hàn gồ ghề, khuyết tật sắt thép, …

* Các lỗ khoét nên có đường kính tối thiểu 30mm, được kiểm tra và chấp thuận trước khi làm sạch.

- Các tiêu chuẩn làm sạch bề mặt:

_ Chuẩn bị bề mặt là một công việc hết sức quan trọng và cần thiết. Do đó chúng ta cần phải hiểu rõ các bước tiêu chuẩn chuẩn bị bề mặt. Tiêu chuẩn làm sạch bề mặt thông thường nhất được gọi là :“Tiêu chuẩn chuẩn bị cho bề mặt sắt thép” ký hiệu SIS 05 5900 ÷ 1967 do Viện nghiên cứu ăn mòn Thụy Điển soạn thảo với sự hợp tác của Hiệp hội kiểm tra và vật liệu Hoa kỳ (ASTM) và Ủy ban nghiên cứu sơn cấu trúc thép (SSPC). Tiêu chuẩn chỉ ra các cấp độ khác nhau.

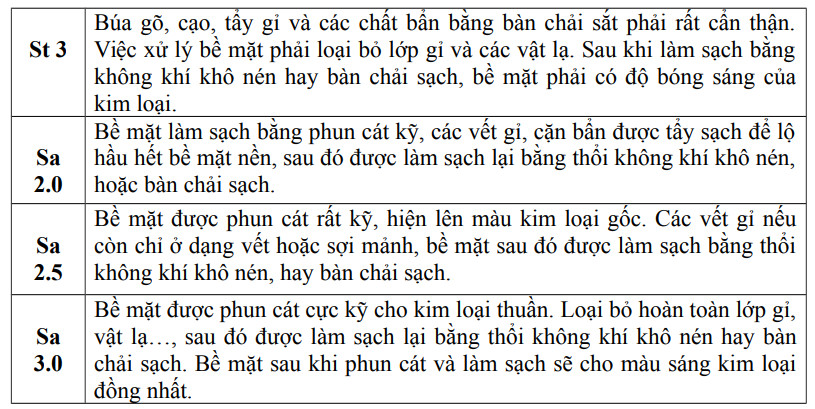

* Các cấp độ làm sạch bề mặt bằng phương pháp búa gõ, cạo và dùng bàn chải sắt…( phương pháp thủ công) được ký hiệu bắt đầu bằng chữ “St” ( St 2; St 3).

* Còn làm sạch bằng phương pháp phun cát là “Sa” ( Sa 1; Sa 2; Sa 2.5; Sa 3). Tuy nhiên trong thực tế thường sử dụng 4 loại cấp độ sau:

Các tiêu chuẩn tương đương:

_ Trong kỹ thuật xử lý bề mặt bằng phun cát, người ta còn sử dụng các tiêu chuẩn của Anh (BS) và của Mỹ (SSPC) tương đương với tiêu chuẩn Thụy Điển được đưa ra dưới đây:

- Chuẩn bị bề mặt trước khi sơn:

_ Chuẩn bị bề mặt trước khi sơn là một công việc cực kỳ quan trọng, bởi lẽ nếu bề mặt được chuẩn bị tốt thì màng sơn sẽ bám dính chắc vào bề mặt nền do đó nâng cao được tuổi thọ và chất lượng của màng sơn. Ngược lại, nếu chuẩn bị bề mặt không tốt thì màng sơn sẽ nhanh chóng bị bong tróc, tác nhân ăn mòn xâm nhập phá huỷ bề mặt nền. Do vậy, khi chuẩn bị bề mặt nền cần phải tiến hành theo đúng các trình tự sau:

+ Đối với bề mặt sắt thép mới:

Các bước chuẩn bị được tiến hành theo thứ tự như sau:

- Dùng giẻ khô tẩm dung môi (xăng pha sơn, dầu TC1…) để tẩy sạch các vết dầu mỡ bám trên bề mặt nếu có của khu vực cần sơn.

- Dùng vòi phun nước để rửa sạch các cặn bẩn (đất, cát, bùn…) sau đó làm khô bằng giẻ lau hoặc thổi khí khô.

- Cuối cùng, dùng súng phun cát, máy mài hoặc giấy nhám để tẩy các gỉ sét, vẩy hàn… sau đó được làm sạch lại bằng giẻ lau hoặc thổi khí khô.

- Một điểm cần hết sức lưu ý là: Bề mặt sắt thép sau khi làm sạch theo các bước trên sẽ bị gỉ sét trở lại rất nhanh. Vì vậy, khi xử lý bề mặt xong phải sơn ngay càng sớm càng tốt một lớp sơn chống gỉ để bảo vệ bề mặt khỏi bị gỉ sét trở lại.

+ Đối với bề mặt có lớp sơn cũ và bị gỉ sét nhiều:

Các bước chuẩn bị được tiến hành theo thứ tự như sau:

- Dùng giẻ tẩm dung môi (xăng pha sơn, dầu TC1…) để tẩy sạch các vết dầu mỡ bám trên bề mặt nếu có của khu vực cần sơn.

- Dùng vòi phun nước để rửa sạch các cặn bẩn (đất, cát, bùn…) sau đó làm khô bằng giẻ lau hoặc thổi khí nén.

- Cuối cùng, dùng súng phun cát, máy mài hoặc giấy nhám … để tẩy hết lớp sơn cũ hoặc các vết gỉ, vẩy hàn … sau đó được làm sạch lại bằng giẻ lau hoặc thổi khí khô và phải được sơn ngay một lớp sơn chống gỉ.

+ Chuẩn bị bề mặt thứ cấp:

- Vì một lý do nào đó như phải cắt, hàn vá bổ sung, sửa chữa cục bộ mà sau khi đã sơn xong 1 lớp sơn chống gỉ, người sử dụng chưa có điều kiện sơn ngay lớp sơn tiếp theo. Vì vậy sau khi các công việc cắt, hàn vá, sửa chữa cục bộ được hoàn tất, các bước chuẩn bị cho lớp sơn tiếp theo được tiến hành như sau:

- Dùng máy mài, bàn chải sắt,… để tẩy sạch các vảy hàn, lớp sơn bị cháy do hàn cắt hoặc gia công cơ khí… sau đó dùng chổi sơn để dặm vá ngay khu vực đó bằng 1 lớp sơn chống gỉ, để cho sơn khô hoàn toàn mới sơn lớp tiếp theo.

2. Chuẩn bị sơn:

- Chuẩn bị sơn trước khi sử dụng:

_ Sơn là một hỗn hợp của nhiều cấu tử có tỷ trọng khác nhau. Ví dụ bột màu có tỷ trọng khoảng từ 3÷7 (kg/lít), trong khi đó dung môi lại có tỷ trọng khoảng từ 0,75 ÷1 (kg/lít), nên chúng có xu hướng tách lớp nhẹ trong quá trình lưu trữ, bảo quản. Thường thì bột màu lắng xuống phía dưới, nhựa và dung môi nổi lên trên. Vì vậy công tác chuẩn bị trước khi sơn là tháo bỏ nắp thùng, dùng máy khuấy hoặc que khuấy dạng mái chèo khuấy thật kỹ cho đến khi sơn trong thùng trở thành một hệ đồng nhất mới được đem sử dụng.

_ Một vài loại sơn (như sơn Alkyd) thường bị tạo màng phần trên trong quá trình lưu giữ, bảo quản, nên lớp màng này phải được vớt bỏ hết trước khi khuấy.

_ Tuyệt đối không được khuấy lẫn lớp màng này vào sơn.

_ Mỗi loại sơn đều có mục đích sử dụng khác nhau tùy thuộc vào nhu cầu sử dụng. Vì vậy phải kiểm tra kỹ mã hiệu từng loại sơn được ghi rõ trên bao bì xem có đúng với mục đích sử dụng hay không, đặc biệt là các loại sơn sử dụng cho phần dưới mớn nước và phần mớn nước thay đổi. Nếu sử dụng không đúng thì màng sơn sẽ bị hư hỏng gây lãng phí tiền bạc và nhân công sửa chữa.

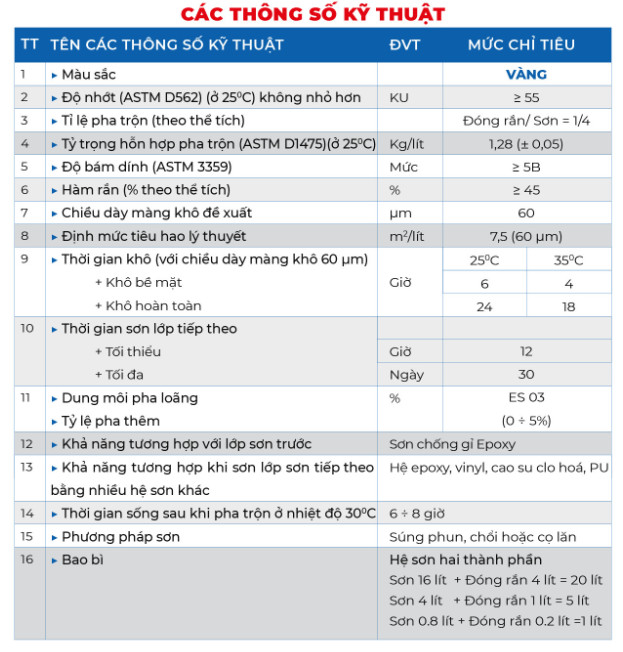

_ Đa số các loại sơn do Công ty Sơn Hải Âu sản xuất ra đều có độ nhớt phù hợp với điều kiện sử dụng mà không cần phải pha loãng, tuy nhiên nếu có nhu cầu cần pha loãng thì chỉ được dùng các loại dung môi thích hợp do công ty cung cấp, phải dùng đúng loại dung môi tương ứng với từng loại sơn và tỷ lệ pha thêm không quá 5% (theo thể tích), nếu không sẽ làm hỏng sơn hoặc gây ra những khuyết tật trên bề mặt màng sơn.

- Thời gian sống của sơn 2 thành phần (Epoxy, bê tông, PU):

_ Thời gian sống của sơn hai thành phần là khoảng thời gian từ khi phối trộn hỗn hợp sơn với chất đóng rắn đến khi sơn bị gel đặc lại (khoảng 2÷4 giờ ở 25÷300C), trong thời gian này sơn được sử dụng bình thường mà không phải pha

thêm dung môi.

_ Hỗn hợp sau khi đã pha đóng rắn phải sử dụng hết trong khoảng thời gian sống của sơn nếu không sơn sẽ bị hỏng.

- Điều kiện thời tiết đối với việc thi công sơn:

_ Chỉ được tiến hành sơn khi thời tiết cho phép. Tuyệt đối không được sơn khi bề mặt đang ở trạng thái ẩm ướt. Vì nếu sơn lên bề mặt còn đang ẩm ướt thì màng sơn sẽ không bám chắc được vào bề mặt nền hoặc các lớp sơn trước và hơi ẩm bên trong sẽ bốc hơi làm bong rộp màng sơn sau một thời gian ngắn sử dụng.

_ Chính vì lý do đó mà quá trình sơn chỉ được tiến hành trong điều kiện thời tiết khô ráo, nhiệt độ không khí > 10oC và độ ẩm tương đối ở mức cho phép (không quá 85%).

_ Tuyệt đối không được sơn khi trời sắp hoặc đang mưa, bề mặt còn đang ẩm ướt, hoặc độ ẩm tương đối vượt quá 85%.

Những lưu ý khi sơn trong khu vực kín:

1. Bảo đảm thông thoáng tốt.

2. Luôn dùng thiết bị chống tia lửa.

3. Chỉ dùng thiết bị điện và chiếu sáng đã được kiểm tra.

4. Dùng mặt nạ lọc khí.

5. Phải có thời gian nghỉ thích hợp để hơi dung môi thoát ra ngoài.

3. Các phương pháp sơn:

+ Dùng chổi (cọ sơn):

- Chỉ dùng cọ để sơn dặm trước khi sơn phủ mỗi lớp.

- Sơn trên diện tích nhỏ, góc cạnh, gồ ghề (như cọc neo, lan can, các đường hàn, khu vực khó phun máy, trong cạnh và lỗ…)

- Khi dùng chổi sơn nên quét ngang 1 lượt sau đó quét dọc.

+ Dùng cọ lăn:

Lợi ích:

- Tốc độ sơn nhanh hơn so với cọ sơn.

- Dễ sơn ở những khu vực khó tiếp cận (xa).

Hạn chế:

- Làm ướt bề mặt sơn kém.

- Không dùng cho lớp sơn đầu tiên (chống gỉ).

- Tạo bọt khí trong màng sơn.

- Chỉ sơn được mỏng, phải sơn nhiều lớp mới đạt được chiều dày theo quy định.

- Khả năng bám dính của màng sơn lên bề mặt kém hơn so với phương pháp dùng súng phun.

+ Súng phun:

Lợi ích:

- Đây là phương pháp nhanh, hiệu quả, tiết kiệm thời gian, luồng sơn được phun ra với một áp lực cao nên có khả năng chui sâu và bám chắc được vào bề mặt nền (đặc biệt là đối với bề mặt bị rỗ nhiều).

- Màng sơn phủ đều hơn, bóng hơn.

- Có khả năng sơn được một lớp sơn dày hơn so với phương pháp dùng cọ lăn.

Hạn chế:

- Khó sơn ở những nơi có không gian nhỏ hẹp, thông thoáng không tốt.

- Thợ sơn đòi hỏi phải có tay nghề.

- Dễ xảy ra hiện tượng chảy sơn nếu sơn quá dày.

- Tỷ lệ hao hụt sơn lớn hơn so với các phương pháp khác.

- An toàn lao động cần phải được chú trọng (vì một luồng sơn được phun ra với một áp lực cao có thể làm tổn thương đến con người nếu miệng vòi phun tác động trực tiếp đến người, bụi sơn rất dễ bay vào miệng, mắt, nếu

trang bị bảo hộ không tốt).

a/ Súng phun không dùng không khí.

_ Một súng phun không dùng không khí sẽ phun sơn ra nhờ một áp lực từ 90 ÷ 180 Kg/cm2 (tùy từng loại sơn).

b/ Súng phun thường.

_ Súng phun thường phun sơn bằng cách dùng áp lực của dòng khí kéo theo sơn đến bề mặt cần sơn với một áp lực tư: 2 ÷ 4 kg/cm2 (tuỳ từng loại sơn).

Chú ý khi dùng súng phun :

1. Khoảng cách từ miệng vòi phun đến bề mặt sơn là 30 cm.

2. Luôn giữ cho miệng súng phun song song và vuông góc với bề mặt sơn.

Chúng tôi cam kết:

+ Chất lượng sản phẩm tốt nhất.

+ Sản phẩm 100% mới.

+ Giá thành tốt nhất.

Mọi thắc mắc, cần tư vấn, bạn có thể liên hệ trực tiếp tới công ty để được hỗ trợ.

Thông tin liên hệ:

CÔNG TY TNHH TM DV MỸ ANH SAFETY

[Chuyên cung cấp trang thiết bị bảo hộ lao động và vật tư công trình]

* Hotline: 0901 383 089

* Email: congtymyanh04@gmail.com

* Add: 359 Thống Nhất, Phường 11, Quận Gò Vấp, TPHCM